Moderne Stoßfänger, in der Automotive-Branche meist als Bumper bezeichnet, haben heute deutlich mehr Funktionen zu erfüllen als „nur“ Stöße abzufangen. Ihre vorrangige Aufgabe: Sie sind ganz zentral für das immer wichtiger werdende Thema Fahrerassistenzsysteme. Denn sie sind bei modernen Fahrzeugen mit zahlreichen, hoch leistungsfähigen Komponenten ausgestattet, um die gesamte Umgebung des Fahrzeugs in Sekundenbruchteilen genauestens zu erfassen.

Das stellt natürlich auch die Entwickler von Prüfsystemen für diese Baugruppen vor ganz neue Herausforderungen. Schließlich müssen die Hersteller der Bumper alle verbauten Ultraschall- und Radarsensoren vor der Auslieferung an den jeweiligen Automobil- oder Nutzfahrzeugproduzenten auf ihre einwandfreie Funktion elektrisch prüfen. Da immer mehr Funktionen hinzukommen, entwickelt sich eine wichtige Besonderheit der Bumper-Prüfsysteme von Berghof Automation mehr und mehr zu einem gewichtigen Kaufargument: Sie arbeiten im Bereich der Sensorprüfung mit einer Echtzeit-Signalauswertung, was die Taktzeiten deutlich minimiert.

Auch die verbauten Kameras, Hand Free Access- und Fußgängerschutzsysteme sowie LED-Beleuchtungselemente sind per Widerstands- und Stromprüfung zu testen. Hier zeigt sich schnell, wie ernst ein Hersteller von Prüfsystem das Thema Flexibilität nimmt: Die Prüfsysteme von Berghof Automation sind beispielsweise in der Lage, absolut flexibel über alle gängigen Bus-Systeme wie beispielsweise Lin, Flexray oder CAN mit den zu prüfenden Komponenten zu kommunizieren – die im Haus eigens entwickelte Prüfsoftware macht es möglich.

Zu diesen elektrischen Prüfkriterien kommen fünf wichtige optische Kriterien hinzu: Hat der Stoßfänger die richtige Farbe? Sind alle mechanischen Komponenten – also Anbauteile, Clips oder Chromteile – vorhanden und an der richtigen Position montiert? Und sind diese vorhandenen Komponenten auch die richtigen, haben also die gewünschte Form und Farbe?

Alle diese Prüfkriterien sind bei allen Bumpern nach dem Fertigen und vor dem Ausliefern an den jeweiligen Fahrzeughersteller exakt zu prüfen. In der Praxis bewährt hat sich außerdem eine lückenlose fotografische Dokumentation, um den einwandfreien Zustand der Baugruppe vor dem Transport nachweisen zu können, falls der Kunde nach dem Anliefern der Bumper in seinem Werk optische oder technische Mängel beanstandet.

Klingt komplex und zeitaufwändig, geht aber bei modernen Prüfsystemen vollständig automatisiert – und beim jüngsten Bumper-Prüfstand von Berghof Automation, den Prüfsystem-Spezialisten der Berghof Gruppe, auch sehr schnell. „Unser neuestes Bumper-Prüfsystem testet 55 optische Prüfmerkmale in einer Taktzeit von weniger als 45 Sekunden – und unterbietet damit die Vorgabe des Kunden deutlich", rechnet Thomas Roth, Key Account Manager bei Berghof Automation, vor.

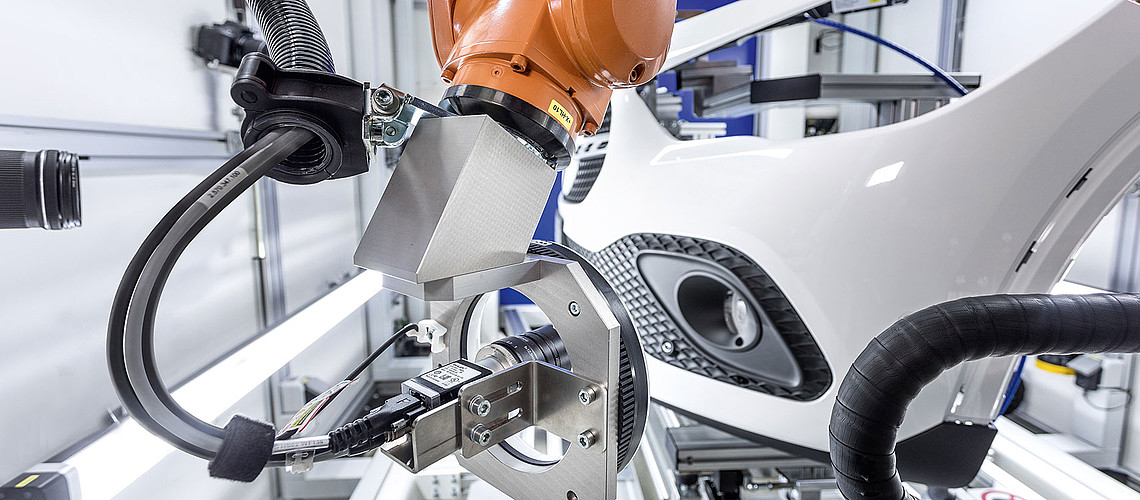

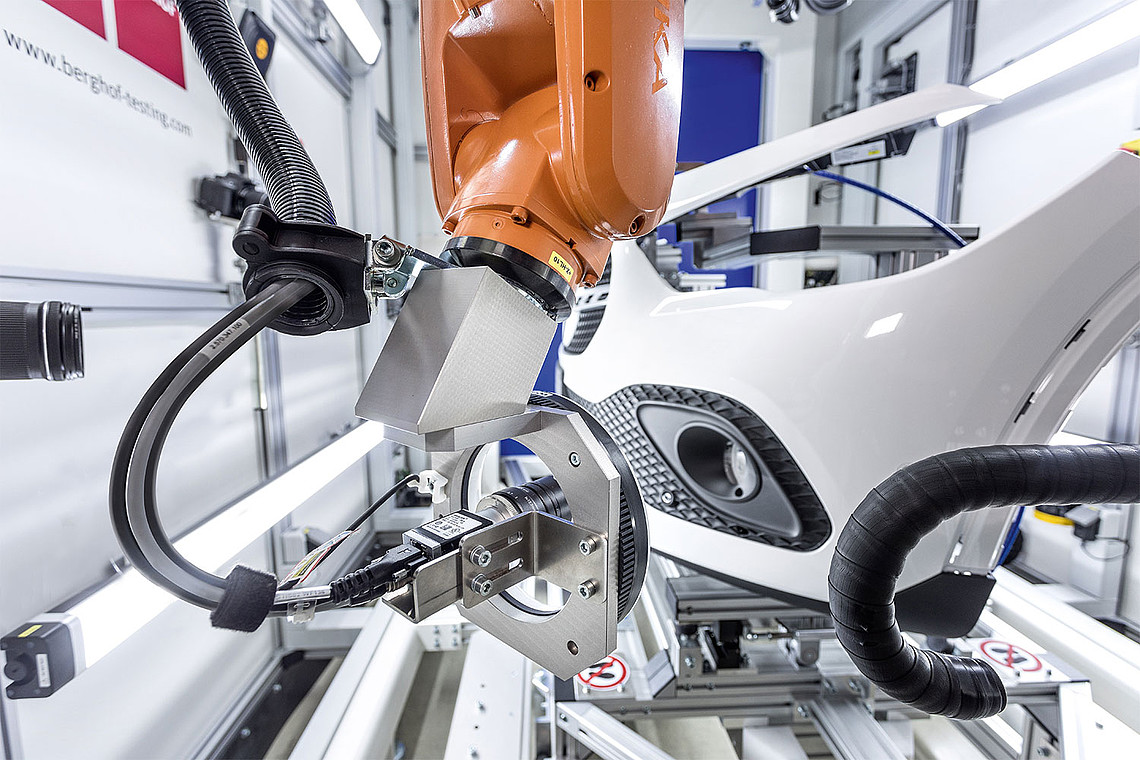

Das Geheimnis: Berghof Automation hat hier erstmals geschafft, woran bislang alle Anbieter solcher Systeme gescheitert sind. „Stand der Technik war bisher, dass eine auf einem Roboterarm montierte Kamera alle Prüfmerkmale erfasst – und der Roboter dazu für jedes einzelne Bild bis zum Stillstand abbremsen und nach dem Fotografieren wieder neu anfahren muss. Bei unserer neuen Anlage läuft dieser Prozess hingegen in einem Fluss ohne diese zeitraubenden Unterbrechungen ab. Außerdem sind die Bewegungen unseres Roboters auch schneller, weil wir auf einen besonders hochwertigen und weniger störanfälligen Industrieroboter setzen. Natürlich ist die Sicherheit des Personals dennoch gewährleistet: Mit mehreren Sicherheitslaserscannern prüfen wir vor dem Start des Roboters, ob sich eine Person im Gefährdungsbereich aufhält“, so Roth weiter.

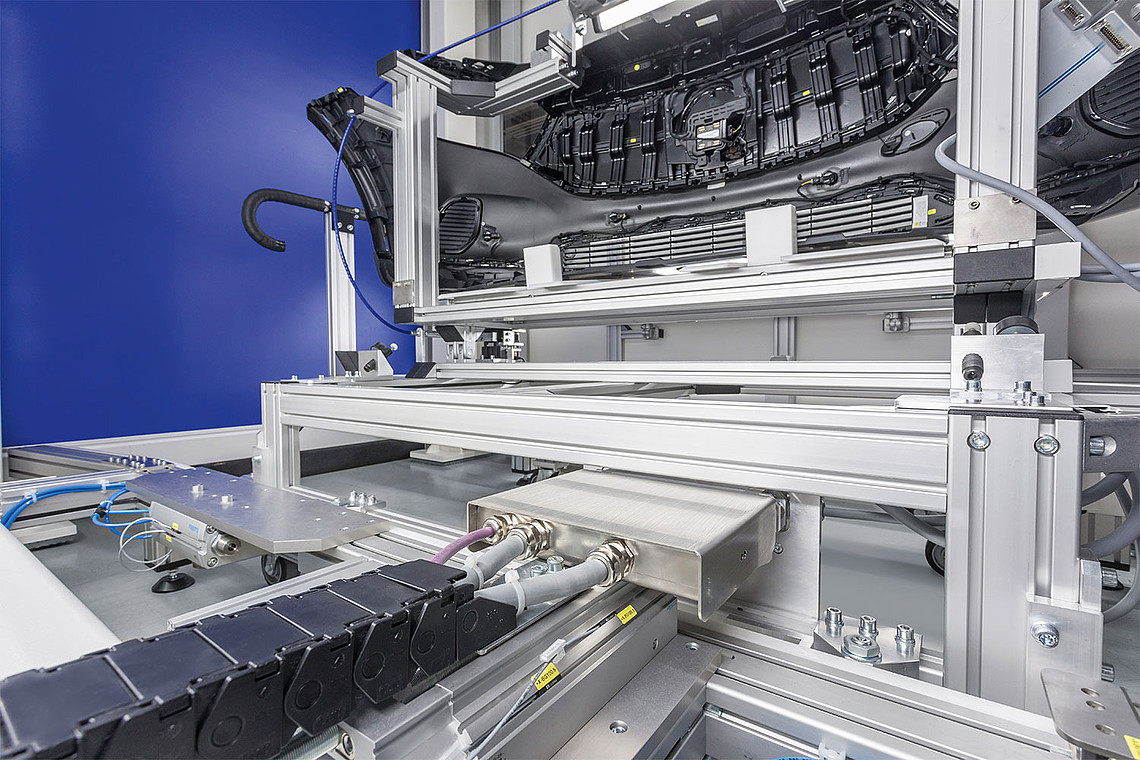

Hinzu kommt: Bei dieser Anlage erfolgt das Zuführen der Bumper vollständig automatisiert mit Hilfe eines fahrerlosen Transportsystems (FTS). Auch das Kontaktieren zwischen Prüfling und Prüfkabine geschieht automatisch. „Wir haben hierfür eine spezielle Übergabestation entwickelt, bei der wir mit einer standardisierten Schnittstelle arbeiten. So gewährleisten wir die maximale Flexibilität des Systems in Bezug auf das Hinzufügen neuer Baugruppen“, erklärt Roth. Weiterer Vorteil: Diese Übergabestation ist kompatibel mit den spezifischen Montagewagen, welche die OEM’s häufig bereitstellen.

Doch damit nicht genug: Um die Fertigungs- und Montagetoleranzen der Prüfwagen auszugleichen, arbeitet die Software mit Roboter-Werkstück-Koordinaten. Das System erkennt also die verschiedenen Prüfwagen automatisch und gleicht Toleranzen durch Koordinatenverschiebung aus. „Dadurch verringert sich der Aufwand bei der Inbetriebnahme der Anlage deutlich, weil wir jeden Prüfwagentyp nur einmal exemplarisch im System ‚einlernen‘ müssen“, erklärt Roth.

Auch die angesprochene lückenlose fotografische Dokumentation ist bei diesem System vollständig automatisiert und für den Nutzer besonders komfortabel gelöst: Jeder geprüfte Bumper ist mit mehreren hoch auflösenden Bildern, die automatisch mit der jeweiligen Produktionsnummer bezeichnet sind, in der Datenbank hinterlegt. Zeitraubendes Suchen im Fall einer Reklamation gehört damit der Vergangenheit an.

Ebenfalls besonders komfortabel: Die Prüfoberfläche lässt sich, wie auch von allen anderen Prüfsystemen von Berghof gewohnt, intuitiv und einfach bedienen – und das System stellt die IO-/NIO-Ergebnisse grafisch und damit sehr übersichtlich dar.

Neue Prüflingsvarianten lassen sich zudem direkt über die Bedieneroberfläche ganz schnell und einfach hinzufügen, indem der Nutzer lediglich neue Robotersequenzen anlegt und der jeweiligen neuen Prüflingsvariante zuordnet – denn die Software von Berghof ist in der Lage, variantenabhängige Robotersequenzen abzuarbeiten.

Nicht nur wegen dieser großen Flexibilität und des durchdachten, komfortablen Bedienkonzepts ist der Kunde mit seinem neuen Bumper-Prüfsystem hoch zufrieden. Noch viel wichtiger ist: Die Anlage von Berghof Automation kombiniert auch seine Hauptanforderungen minimale Taktzeit und maximale Automatisierung optimal – und liegt bei der Taktzeit, wie bereits angesprochen, sogar deutlich unter dem im Lastenheft geforderten Wert.

Ganz so, wie es sich für einen Marktführer gehört.